Zasady doboru systemu pomiarowego w aplikacjach dwu-enkoderowych.

System pomiarowy stosowany jest w technice napędowej z dwóch podstawowych powodów: kontroli prędkości oraz pozycji. Miejsce instalacji enkodera jest czynnikiem decydującym o jego przeznaczeniu.

Zabudowa na wale silnika umożliwia wykorzystanie sygnału zwrotnego poprzez regulator prędkości jak również regulator pozcji. Podczas gdy enkoder zabudowany poza wałem napędowym silnika stosowany będzie wyłącznie w celu regulacji pozycji.

System pomiarowy wykorzystany w celu wsparcia regulatora prędkości zapewnia precyzyjną kontrolę prędkości oraz momentu w pełnym zakresie regulacji prędkości – od 0 do wartości znamionowej. Wyłącznie w wektorowym trybie sterowania z czujnikiem prędkości uzyskamy 100% wartość momentu w zerowym punkcie pracy. Jest to istotne w przypadku niektórych aplikacji – przykładowo napędów stosowanych w układach podnoszenia. Zwolnienie hamulca silnikowego lub obiektowego po załączeniu przekształtnika do pracy nie powoduje opadania aplikacji, mamy pełną kontrolę nad pracą silnika.

W zakresie wyższych prędkości roboczych stosowanie enkodera silnikowego lub jego brak nie jest już tak bardzo istotny. Oczywiście aplikacja z enkoderem zapewni bardziej precyzyjny sposób kontroli oraz stabilizacji prędkości wyjściowej – prędkość aktualną mierzymy a nie wyliczamy. Różnica pomiędzy aplikacją z oraz bez enkodera w przypadku silników asynchronicznych nie jest odczuwalna z punktu widzenia procesu sterowania czy technologii produkcji. Inaczej wygląda to w przypadku aplikacji bardziej wymagających – przykładowo przemysł papierniczy. W tym przypadku stosujemy inne rozwiązania napędowe, silniki o innych charakterystyce pracy oraz właściwościach regulacyjnych jak również właściwe systemy pomiarowe.

Enkoder silnikowy może pełnić rolę dualną – wspiera regulator prędkości oraz pozycji. Dlaczego w niektórych przypadkach stosujemy systemy pomiarowe zewnętrzne?

Przykładowo chcemy kontrolować przemieszczenie liniowe – stosujemy enkodery liniowe w postaci barcoderów, kamer, laserów itp. Kolejną przyczyną może być mechanika realizowanej aplikacji. Występuje duże przełożenie co prowadzi do przepełnienia zakresu pomiarowego enkodera absolutnego zabudowanego na wale silnika na stosunkowo krótkim dystansie realizowanego ruchu. Zewnętrzny system pomiarowy na taki problem nie napotka.

Podłączenie enkodera silnikowego oraz zewnętrznego w rodzinie napędów SINAMICS G120 możliwe jest wyłącznie poprzez jednostkę sterującą CU250S-2. Poniżej wskazano lokalizację złącz enkoderowych:

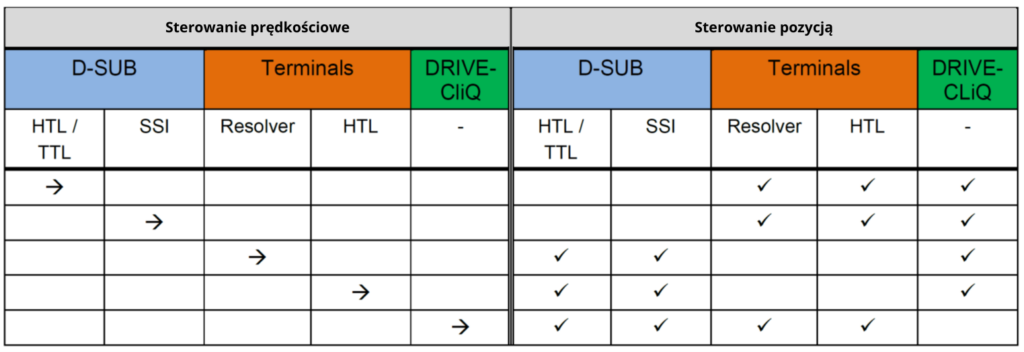

Możliwa kombinacja enkoderów oraz złącz została zaprezentowana w poniższej tabeli:

Jak czytać tabelkę:

Zdefiniowany typ enkodera może zostać podłączony pod obsługujące go złącze.

Dla trybu prędkościowego wybieramy enkoder HTL – może zostać podłączony do złącza D-SUB oraz listwy zaciskowej “Terminals”.

W przypadku złącza D-SUB, drugim enkoderem musi być wariant typu resolver, HTL lub enkoder Drive CLiQ.

Złącze Drive CLiQ pozwala na podłączenie enkoderów w wersji Drive CLiQ (interfejs komunikacyjny SINAMICS) lub kart rozszerzeń znanych z platformy SINAMICS S120:

SMC10 – resolver,

SMC20 – sin/cos, EnDat, SSI z sin/cos

SMC30 – SSI/HTL/TTL

Gdy zdecydujemy się na podłączenie enkodera HTL (tryb prędkościowy) do złącza “Terminals”, drugim enkoderem może być HTL/TTL/SSI (złącze D-Sub) lub enkoder Drive CLiQ.

W przypadku gdy nasza aplikacja nie wymaga stosowania enkodera zewnętrznego, enkoder silnikowy może pełnić podwójną rolę – sterowanie prędkościowe oraz pozycją. Podobnie w sytuacji, gdy z punktu widzenia jakości sterowania oraz technologii enkoder silnikowy nie jest wymagany, kontrola pozycji może być realizowana wyłącznie w oparciu o enkoder zewnętrzny.

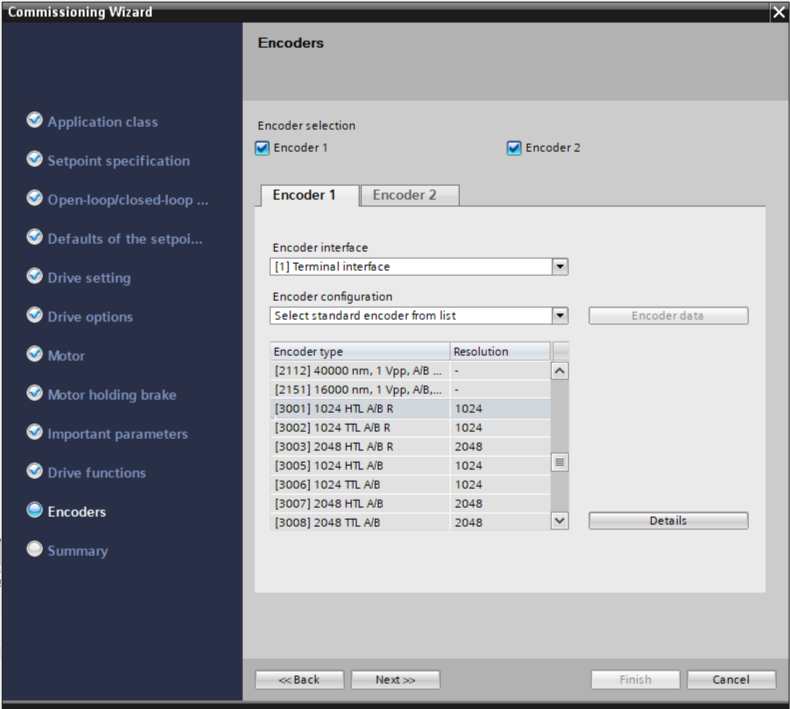

Podczas parametryzacji enkoderów w programach STARTER/TIA należy pamiętać o nazewnictwie wprowadzonym nadrzędnie:

Encoder 1 – system pomiarowy dedykowany dla trybu prędkościowego + ewentualnie pozycjonowania

Encoder 2 – wyłącznie pozycjonowanie